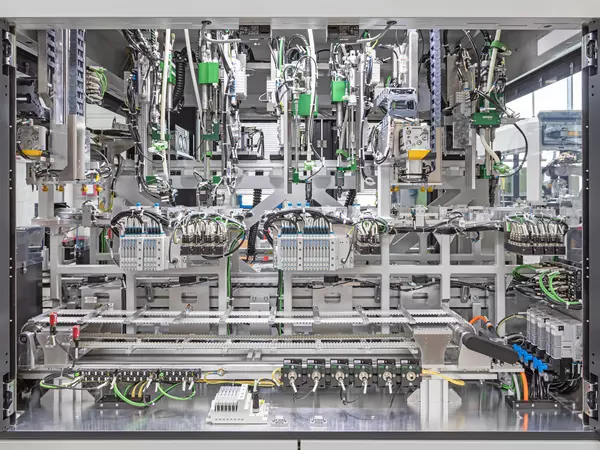

Im Gewerbegebiet im Norden von Amberg in der Oberpfalz, rund 70 Kilometer von der tschechischen Grenze entfernt, entwickelt Baumann Automation kundenspezifische Fertigungsplattformen für Robotik, Montage, Handling und Prüftechnik. Die standardisierten Automatisierungszellen erfüllen Flexibilit?t, Skalierbarkeit und eine hundertprozentige Kundenanpassung. ?Wir sorgen dafür, dass die Kundenwünsche und unsere L?sungen ein perfektes Match ergeben“, versichert Michael Klaus, Projektleiter Assembly Solutions bei Baumann. ?Die Kunden verlangen die besten Maschinen, das ist unsere Vorgabe. Hierfür ben?tigen wir die besten Komponenten.“ An vielen Stellen der Baumann-Anlagen sind SCHUNK-Produkte verbaut, zum Beispiel auch Greifer und Wechselsysteme. Jüngst hatte der nordbayerische Sondermaschinenbauer eine besonders knifflige Aufgabe zu l?sen: eine Schraubmontagezelle mit bemerkenswert kompakten Ma?en, die sich exakt in die bestehende Produktionslinie des Kunden einfügen musste. ?Fünf Schraubstationen plus zwei Handlingeinheiten waren in einem ?u?erst begrenzten Raum unterzubringen“, erl?utert Projektleiter Klaus. ?Es ging hier um Millimeter. Der fehlende Platz war das bestimmende Thema. Wir haben eine Weile nach einer L?sung gesucht, doch nach einer intensiven Engineeringphase zusammen mit SCHUNK schlie?lich eine Spitzenl?sung gefunden: den Einsatz der Lineardirektachse SLD mit fünf unabh?ngig voneinander verfahrbaren Schlitten für die Schraubeinheiten.“

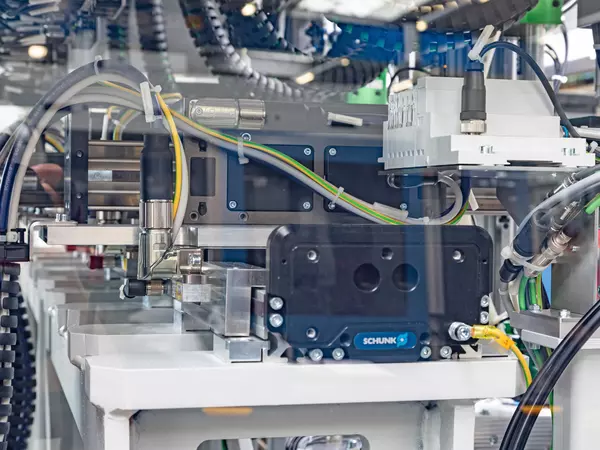

Eine 1,81 Meter lange Lineardirektachse SLD auf einem Stahltr?ger erstreckt sich horizontal über die komplette Zellenbreite von Stirnseite zu Stirnseite. Auf dieser Achse verfahren fünf hochpr?zise geführte Schlitten, die sich applikationsspezifisch gesteuert unabh?ngig voneinander bewegen k?nnen. Auf jedem Schlitten dieser x-Achse ist über eine Adapterplatte jeweils ein Universal-Linearmodul LDN von SCHUNK verbaut – eine Linearachse mit X-Profil, Lineardirektmotor und Rollenführung. An jedem dieser LDN-Module, die in y-Richtung verfahren, ist als Endeffektor eine Schraubspindel angebracht, die in z-Richtung die Schraubprozesse ausführt.

Zu Beginn des Schraubprozesses erreicht das Werkstück – eine vormontierte Pumpenbaugruppe – stirnseitig links über ein Einlaufband auf einem Werkstücktr?ger die Schraubzelle. Am Zelleneingang wird zun?chst ein Barcodelabel auf dem Bauteil mit allen hinterlegten Produktdaten gescannt. Nun wird an einem station?ren, vertikalen Handlingmodul per Sauggreifer der Bauteildeckel automatisiert abgenommen und seitlich auf ein Sekund?rband abgelegt; es führt den Deckel prozessparallel mit, bis er wieder aufgesetzt wird. Anschlie?end wird das deckelfreie Geh?use durch vier Schraubstationen getaktet. Hier werden diverse Schrauben am Geh?use gesetzt sowie eine Platine befestigt. Schlie?lich entnimmt ein zweites station?res Vertikalhandling per Sauggreifer den parallel mitgeführten Deckel vom Sekund?rband auf und setzt ihn zurück auf das Geh?use. An der fünften und letzten Schraubstation erfolgt die finale Deckelverschraubung. Abschlie?end wird die Pumpenbaugruppe stirnseitig rechts aus der Zelle ausgetaktet. Eine integrierte Qualit?tsüberwachung des Schraubprozesses in der Spindel stellt eine einwandfreie Verschraubung sicher. Im Falle einer fehlerhaften Verschraubung würde das NIO-Bauteil automatisch ausgeschleust. Die Fertigungszelle arbeitet vollautomatisch 24/7; manuelle Eingriffe sind nur bei St?rungen n?tig. Baumann hat das Zellengrundmodul ?ro|box“ hierfür gut zug?nglich und einfach bedienbar ausgelegt.

Die fünf Schraubstationen bewegen sich unabh?ngig voneinander auf der SLD-Achse. Deshalb sind die unterschiedlichen Schraubvorg?nge pr?zise aufeinander abstimmbar und alle Schraubprozesse gelingen zuverl?ssig. Das ist die Basis dafür, dass die Pumpe, ein wichtiges Produkt für die moderne und umweltfreundliche Energietechnik, qualitativ einwandfrei in die n?chste Linienstation des Pumpenherstellers weitergeführt wird. ?Die Robustheit und Exaktheit der SLD sorgt für einwandfreie Schraubvorg?nge und letztlich dafür, dass Ausschuss und Verschwendung vermieden werden“, gibt Michael Klaus zu bedenken.

Diese Lineardirektachse SLD tr?gt im konkreten Anwendungsfall auf jedem der fünf Schlitten samt Adapterplatte, Linearachse LDN sowie Schraubeinheit rund zehn bis zw?lf Kilogramm. Die hohe Tragkraft ist dank der hochbelastbaren Profilschienenführung m?glich – sie sorgt für exakte Prozesse. Jeder Schlitten beziehungsweise Linearmotor hat einen eigenen Regler. Der berührungslos messende Linear-Encoder TTK 70S erfasst absolut die Position und Geschwindigkeit mit h?chster Pr?zision. ?Dank der Integration von Motor und Sicherheit und der daraus folgenden Kompaktheit konnten wir mit der SLD unser Platzproblem l?sen“, resümiert Projektleiter Klaus. Anders h?tten wir den kompletten Schraubvorgang auf zweimal 1,60 Meter Zellengr??e nicht unterbringen k?nnen.“

Die verbaute Lineardirektachse SLD 11, ein konfigurierbares Standardprodukt von SCHUNK, war auch hinsichtlich des Preis-/Leistungsverh?ltnisses eine hervorragende Wahl für Baumann. Anwender profitieren von ihren modularen Anbau-, Einbau- und Kombinationsm?glichkeiten – beispielsweise ist die SLD mit einer Bremse ausstattbar und kann mit einem Abdeckband versehen werden. Die SLD ist je nach Kundenapplikation mit mehreren aktiven Motorschlitten ausstattbar und erm?glicht spezielle Achsl?sungen.

?Dieses anspruchsvolle Projekt haben wir wirklich Hand in Hand umgesetzt“, best?tigt Michael Klaus. ?Diese SCHUNK-Philosophie kommt uns bei Baumann sehr entgegen. SCHUNK hat weder Zeit noch Mühen gescheut, mit uns zusammen wirklich die beste L?sung zu finden. Das Ergebnis ist einmalig, und unser Kunde ist begeistert. Alles in allem: ein perfektes Match!“