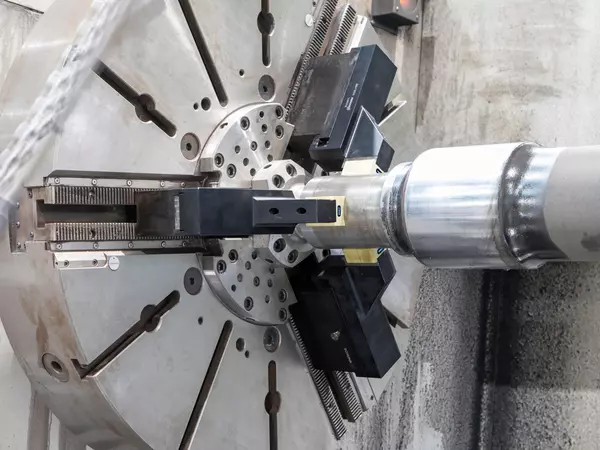

In den Werkst?tten von RailMaint in Delitzsch wird Gro?es bewegt – und gro?e Verantwortung getragen. Tonnenschwere Drehgestelle und Rads?tze von Schienenfahrzeugen werden hier geprüft, bearbeitet und für den sicheren Bahnverkehr wieder fahrtauglich gemacht. Eine elementar wichtige Arbeitsstation ist die Radsatzwelleninstandsetzung an der Gro?drehmaschine Gurutzpe GLX 16.10.3; der spanische Hersteller hat die Horizontaldrehmaschine für die Bearbeitung strategischer Teile in anspruchsvollsten Sektoren konzipiert. Die Wellenbearbeitung ist in hohem Ma?e anspruchsvoll und sicherheitsrelevant. Auf die Achse wirken enorme Kr?fte direkt über das Rad; im allt?glichen Schienenbetrieb setzen Schwingungen, St??e und permanente Lastwechsel der Welle erheblich zu. Ein Bruch kann zu Katastrophen mit weitreichenden Folgen führen – er kann sogar Leben kosten. ?An dieser zentralen Bearbeitungsstation h?ngt einiges dran“, gibt Holger Zocher, Bereich Technologie Rads?tze bei RailMaint in Delitzsch, zu bedenken. ?Die Drehbearbeitung muss absolut exakt sein. Sicherheit und Pr?zision haben oberste Priorit?t. Aber zugleich muss die Instandsetzung effizient erfolgen. Es ist ein bestimmter Durchsatz gefordert, denn es darf weder Verzug noch Stau im Werk entstehen. Bei all diesen Herausforderungen hat uns SCHUNK mit dem RAPIDO Backenschnellwechselsystem sehr geholfen“, best?tigt der Fertigungsleiter.

Absolute Prozesssicherheit und weniger Rüstzeit – für diese Anforderungen hat SCHUNK das RAPIDO Backenschnellwechselsystem für den werkzeuglosen Spannbackenwechsel nach Delitzsch geliefert. ?Das war hier wirklich ein Game-Changer“, lobt Zocher die Arbeitsverbesserung. ?Rüstzeiten sind nicht-produktive Zeiten, die zu Lasten des produzierenden Unternehmens gehen. Diese zu reduzieren ist sehr wichtig für die Wettbewerbsf?higkeit.“ RailMaint hatte die Gurutzpe-Schwerdrehmaschine 2018 angeschafft; maschinenseitig ist ein Drehfutter mit 1,20 Meter Durchmesser verbaut. Das Rüsten erwies sich als Schwerarbeit und Zeitfresser: Ein Werker musste über ein eigens gebautes Podest und eine Leiter auf die Maschine steigen, um die Backenschrauben zu l?sen und die Backen zu versetzen – je nach Wellendurchmesser. ?Die etwa 40 Kilogramm schwere Spannbacke wurde über einen Kran gehandhabt, sie musste vom Werker gehalten und gleichzeitig befestigt werden, das ging nur mit einem zweiten Kollegen. Drei Backen pro Welle, und dies alles mehrmals am Tag. Das war aus ergonomischer Sicht und Arbeitsschutzgründen einfach nicht mehr zumutbar“, konstatiert der Fertigungsleiter. ?Es wurde klar, dass wir das anders gestalten und verbessern müssen.“

Holger Zocher hat recherchiert und ist auf den Spanntechnikexperten SCHUNK gesto?en. ?SCHUNK ist Marktführer, das ist der Top-Anbieter, und sein Vorschlag hat uns überzeugt“, bekr?ftig Zocher. Der Technologiepartner aus Lauffen am Neckar bot mit dem RAPIDO Backenschnellwechselsystem die L?sung der Herausforderungen in Delitzsch. Nun folgt der Backenwechsel für die Wellenbearbeitung an der Heavy-Duty-Maschine von Gurutzpe mit einer Hand und ohne Werkzeug – Gerüst und Leiter sind entbehrlich, weil erheblich weniger Gewicht zu handhaben ist. Eine RAPIDO-Spannbacke besteht aus einer Tr?gerbacke und einem Wechseleinsatz. Die RAPIDO-Tr?gerbacke ist fest auf der Rasterung des – herstellerunabh?ngigen – Drehfutters verschraubt und verbleibt dort fix. Sie muss für unterschiedliche Wellenbearbeitungen nicht mehr ummontiert werden. Der RAPIDO-Wechseleinsatzes wird ganz einfach per Klick auf die Tr?gerbacke eingewechselt. Er ist für verschiedene kundenspezifische Spanndurchmesser ausgedreht und wird für den jeweiligen Einsatz auf die Tr?gerbacke eingewechselt – ganz einfach per Klick: Die Ver- beziehungsweise Entriegelung zwischen Tr?gerbacke und Wechseleinsatz erfolgt durch Bet?tigung eines seitlichen Druckbolzens von Hand. Die RAPIDO-Wechseleins?tze sind universell einsetzbar und leicht handhabbar.

SCHUNK modifiziert die Standardvarianten der Wechseleins?tze für den Kunden je nach Bedarf und konstruiert passgenaue Sonderanfertigungen für spezifische Anforderungen – ganz individuell je nach Werkstück und Spannaufgabe. Beim Rüsten entf?llt das Messen der korrekten Position der Wechseleins?tze sowie das Anziehen der Schrauben mit dem Drehmomentschlüssel. Entfernt man die Tr?gerbacke, lassen sich auch Spannbacken mit herk?mmlichen Schnittstellen weiter einsetzen. Das System ist kompatibel zu allen marktüblichen Drehfuttern.

Für noch mehr Prozesssicherheit verwendet RailMaint die RAPIDO Wechseleins?tze in Verbindung mit QUENTES Kunststoffbacken: Diese Spanneins?tze aus glasfaserverst?rktem Kunststoff (GFK) erm?glichen einen hohen Reibwert von zirka 0,3 bis 0,4. Dadurch ist für eine vollfl?chige Kraftübertragung gesorgt und somit für einen festen, zuverl?ssigen Halt des Werkstücks. Dank dieser GFK-Backen erfolgt die Aufspannung ohne Spannmarkenbildung auf der Werkstückoberfl?che. Abdrücke, Ungenauigkeit oder Spuren an den Wellenzapfen sind auf jeden Fall zu vermeiden. ?Wir hatten früher zuweilen das Problem, dass die Welle durchdrehte, was absolut negativ ist für die Bearbeitungsqualit?t“, berichtet Zocher. Mit den eigens auf die jeweilige Welle ausgedrehten QUENTES-Kunststoffbacken wird eine h?here Drehmomentübertragung m?glich. Jetzt sitzt alles fest, und die Welle wird nicht besch?digt.“

Die Radsatzinstandsetzung erfolgt vorgabegem?? in definierten Abst?nden nach Zeit und Laufleistung in bestimmten Aufarbeitungsstufen. Alle Bearbeitungsdaten werden dokumentiert – im Falle eines Unfalls oder einer Havarie sind alle Radsatzdaten und Wartungsparameter rückverfolgbar. ?R?der und Achsen müssen genau nach Ursprungszeichnung wieder hergestellt und alle Anforderungen erfüllt werden, zum Beispiel Rauheit, Rundheit, Radien und alle sonstigen Ma?e“, erl?utert Holger Zocher. ?Hier gibt es keine Spielr?ume, weil die Sicherheit ganz oben steht. Die Güte der Bearbeitung steht und f?llt mit der Qualit?t der Werkstückeinspannung. Mit dem RAPIDO-System haben wir messbare Vorteile gewonnen“, bekr?ftigt der Fertigungsleiter. Geringere Rüstzeiten, konstant hohe Bearbeitungsqualit?t, mehr Produktivit?t bei gleichzeitig besserem Arbeitsschutz und mehr Ergonomie – die Nutzen-Bilanz bei RailMaint kann sich sehen lassen.