Mack-Alusysteme 位于德國南部的克萊特高-蓋斯林根,為航空航天、軌道交通、電子、汽車和機械工程行業的客戶生產高精度組件。Mack-Alusysteme 生產經理 Dominik Isele 解釋說:“我們生產專門定制的優質產品和結構零件,以滿足擠壓鋁型材或板材的高要求。” Isele 補充說:“我們的產品組合范圍從高精度加工,長度從很短到八米的特制產品,同時可根據要求進行表面處理。對于這些個性化解決方案,我們在模塊生產和組件裝配中均符合高技術標準。對我們來說,每百分之一的精度都至關重要。”

Mack 的生產經理非常了解鋁材加工。多年來他接受了大量培訓,并一直負責責任管理職位。Isele 在描述 Mack 的高標準時說:“其他人止步于精度,而這正是我們的起點。例如,對于來自高端行業的國際客戶,我們為高品質客艙內飾生產裝飾和家具元素。每微米都必須完美貼合。為實現這一目標,我們依靠現代機械進行 CNC 加工。為了滿足這些客戶高要求,我們需要一流的頂級供應商作為合作伙伴,也需要絕對可靠的生產組件。” Mack 的旗艦產品生產單元包括采用模塊化托盤搬運的 DMU 95 monoblock PH Cell 300 五軸銑削中心,已運行了數月。全自動零件加工的核心是 SCHUNK VERO-S 快換托盤系統。它可以用作機床上的托盤快換單元,用作機器人聯軸器,以及用于直接夾持工件。由于 VERO-S 系統的模塊化及靈活功能,快換托盤系統可以接管多項任務。

Isele 解釋了他們的初衷:“我們希望使用新機床找到一種解決方案,使我們能夠靈活設計托盤,并且僅用一臺設備涵蓋許多不同的功能部件。” 這臺新機床給 Mack 帶來了幾個挑戰:由于復雜的幾何形狀,工件在機床中的加工時間很長。因此,在制備未加工零件時,應該能夠建立一個已夾持完成的零件庫,以便在后續進行連續的自動加工。機床可以全天候使用,托盤在托盤工位預先裝夾,等待加工,加工后再放回。Isele 證實:“我們的目標是最大限度地延長主軸的運行時間,實現托盤進出料的完全自動化。” Mack 使用 SCHUNK VERO-S 夾持系統實現了這一目標。而且不止于此。“由于機床是一個 5 軸加工中心,大批量鋁型材必須從 5 個側面加工,所以我們需要一個讓工件易于靠近的夾持解決方案。事實證明,WDM-5-X 工件直接夾持系統對于這種夾持任務來說非常有價值。”

使用模塊化 VERO-S 系統的夾持模塊 WDM-5-X,用戶可以根據特定要求設置夾持柱,在五面加工期間實現最佳的工件可及性。這種工件直接夾持方法可以避免干擾輪廓,主軸可以到達每個工件位置。通過這種立柱直接夾持原理,可以在整個工件上開孔。WDM-5 X 基本模塊可作為在托盤上進行裝調的基礎,與不同高度、可自由組合的堆疊模塊相結合,實現不同的加工高度。要加工的工件通過托盤用定位銷連接到夾持立柱。采用無介質手動驅動,緊固扭矩為 15 Nm。緊固類型取決于工件重量和金屬切削工藝,這就是 SCHUNK 提供多種銷釘產品的原因。Mack 使用燕尾銷,在原材料中的深度僅為 3.5 mm,沒有干擾輪廓。

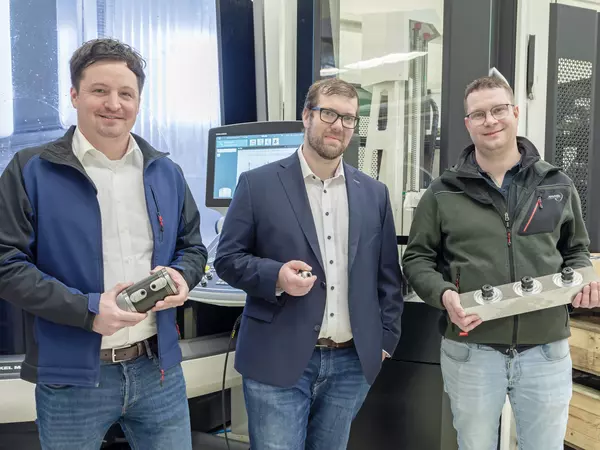

Dominik Isele 證實:“以前,我們必須使用中間工作臺進行管理,進行傳統的虎鉗夾持,以達到五面加工所需的行程。現在這已成為過去。有了這個夾持系統,我們能夠在機床上完成所有任務。” SCHUNK 最初向生產經理提供 WDM-5 X 系統進行測試。SCHUNK 模塊化工件夾持技術顧問 Rainer Storz 說:“我們的特殊設計部門專注于任何特定的客戶應用。” Storz 說:“根據客戶的框架條件,我們的設計師將憑借他們在聯合協調方面的豐富知識和深厚的應用經驗,找到可能的最佳解決方案。我們早在客戶下單之前就提供了完整的專業知識。” 這就是得到最佳結果提案的方式。

由于生產經理能夠準確概述夾持系統的任務,因此 Mack 在很短的時間內就完成了改裝。Isele 總結道:“讓我們確信這套系統適合的是拉釘的燕尾槽設計。” SCHUNK 燕尾槽拉釘能夠直接夾持扁平工件,夾持深度僅為 3.5 毫米。燕尾槽的梯形設計顯著增加了吸收夾持力的接觸面。這樣可以降低夾持深度,實現力配合的連接。“它能夠節省原材料。此外,我們還能保留以前用不同虎鉗一對一夾緊的坯料,在訂購材料時無需做任何更改。以及使用 WDM 5-X 夾持立柱進行五面加工可有效避免干涉,這兩個優勢成為采用該系統的決定性因素。”

用燕尾銷可加工薄型工件、模具半體或不規則形狀零件。在金屬切削以及工模具制造中。傳統快換托盤拉釘所需的旋入深度為 20 到 25 毫米,而這只要 3.5 毫米。可以使用不同形態的銑刀加工出所需的接口,這樣去除的材料最少。然后,將拉釘插入,并通過兩個硬化夾持滑塊用內六角套筒扳手擰緊。加工完成后,再拆下拉釘用于其他用途。

操作員在符合人體工程學的,單獨的裝夾工位上安裝帶有 WDM-5 X 模塊和毛坯的托盤。Mack 使用 12 個尺寸為 500 x 500 毫米的 VERO-S 托盤;DMU 95 monoblock PH Cell 300 的托盤存儲單元最多可容納 28 個托盤,可以單獨配置不同的隔間和層級。借助網格可以清楚標記托盤上的夾持位置。根據工件的不同,可以采用可靠的可重復夾持方案。由于夾持模塊易于操作且具有高精度,即使是非熟練工人也能完成手動安裝過程。最后,機器人從裝夾工位抓取裝有已夾緊工件的托盤,存放在托盤庫中。在適當的時間再將托盤上料至機床,并在加工后取出。

VERO-S NSR 160 機器人聯軸器是工件托盤和機器人之間的接口。得益于纖薄的設計,托盤上下料操作可以在靠近機床工件臺的位置執行。機器人側的定位銷具備高下拉力,構成高剛性系統,即使在高扭矩下也具有高夾持力。這使得搬運重型托盤變得簡單,并且過程可靠。機器人模塊的夾持過程由集成的彈簧組完成。軸向活塞和專利驅動機構將彈簧力轉化為定位銷的高下拉力。夾持通過兩個夾持滑塊形成適形自鎖;即使在壓力下降的情況下,也能保持全部下拉力,并且可以通過標配增壓功能進一步增加下拉力。圍繞中心縱軸的防旋轉保護由側面斜面或前部的兩個圓柱銷提供。定位銷和夾持模塊的入口半徑能保證連接快捷且安全,即使有傾角和偏心也無影響,因此可以補償機器人位置誤差。模塊可使用 6 bar 系統壓力打開。完全密封的模塊具有防銹性能。VERO-S NSR 160 使用高強度鋁合金,重量輕,有利于最大限度地提高托盤裝載能力。總搬運重量可達到 300 kg(工件和托盤,包括機器人聯軸器)。

機器人可以全自動地更換機床工作臺上預先裝配的托盤。在 Mack,單個 VERO-S NSE3 138 模塊已安裝在機床臺上。它是目前最強大的氣動快換托盤系統之一,適用于通用銑削加工。托盤由四個拉釘同時下拉固定。加工完成后,托盤被釋放,暫時存儲在托盤庫中,機床執行新的作業。通過機床控制面板控制自動化既方便又簡單。得益于 SCHUNK 采用的密封理念,夾持模塊和托盤螺釘位置始終可以抵御高磨蝕性材料和灰塵的侵害。生產經理 Dominik Isele 很滿意:“有了這個夾持系統,我們的機床可以做它該做的事情:全天候銑削。” 讓他特別滿意的是絕對一致性。“一切都配合完美,與 SCHUNK 一起尋找解決方案、設計的實施以及靈活的夾持系統本身。對我們來說,這是一款真正的全方位無憂解決方案,既簡單又聰明。”