Zuführen und wenden, wenden und abführen – in vielen Prozessabl?ufen sind Schwenkeinheiten erforderlich, um Bauteile anwendungsspezifisch zu drehen und zu positionieren. Hierfür hat SCHUNK die robuste Schwenkeinheit SRM im Portfolio, die Ma?st?be in Sachen Leistungsdichte, Langlebigkeit, Inbetriebnahme und Wartung setzt. Sie ist mittlerweile Standard beim pneumatischen Schwenken bis 180 Grad und überzeugt Maschinen- und Anlagenbauer durch die Kombination aus hohen Drehmomenten und hohen Massentr?gheitsmomenten bei kurzen Schwenkzeiten, gro?er Mittenbohrung, robuster Lagerung und zugleich schlanker St?rkontur. Der Automatisierungsexperte SCHUNK hat nun die SRM-Serie in allen Baugr??en abgestuft und komplettiert. Anwender k?nnen jetzt die jeweils für ihre Anforderungen passende Gr??e einsetzen und profitieren von maximaler Performance bei kompakten Bauma?en.

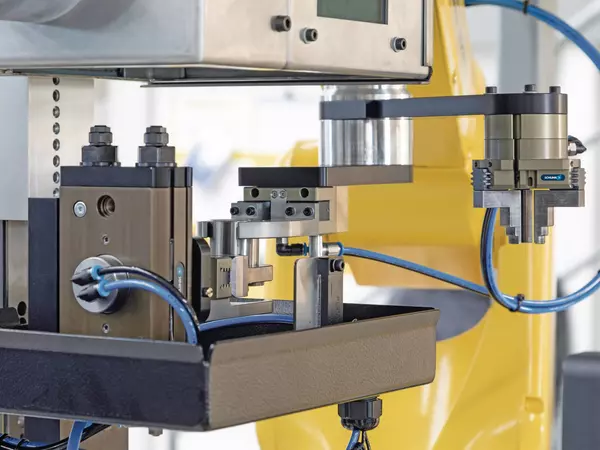

In einer kundenspezifischen Automatisierungszelle hat BFSA neben verschiedenen SCHUNK Greifern auch eine SRM 25 verbaut. In dieser Zelle werden gedrehte Rohteile vereinzelt einer R?ndelmaschine zugeführt. Nach dem R?ndelvorgang wird das Bauteil vom Roboter entnommen und per Absaugung vom Kühl-?l gereinigt. Anschlie?end führt der Roboter das Bauteil über eine Messstation, die das R?ndelergebnis dynamisch überprüft. Sodann übergibt er es über einen Universalgreifer PZN-plus 64 der Wendestation, damit es wieder aus der Zelle abgeführt werden kann. An dieser Stelle erfüllt die Dreheinheit SRM eine ma?gebliche Funktion: Bei der Entnahme aus der R?ndelmaschine weist der ger?ndelte Bauteilbereich nach unten; zur Ablage auf dem wegführenden F?rderband wird er durch die Schwenkeinheit um 180 Grad nach oben gedreht.

Der Bauraum an dieser Pick-and-Place-Station ist ?u?erst knapp. Beim Zellenaufbau fokussiert BFSA die Kompaktheit – m?glichst viel Leistung bei m?glichst wenig Platzbedarf, so der Grundgedanke der Zellenkonstruktion. Deshalb hatte BFSA an dieser engen Stelle zun?chst das selbst ausgelegte Schwenkmodul SRU-plus verbaut, das allerdings für das, was es leisten musste, unterdimensioniert war. Nun hat das pneumatische Schwenkmodul SRM 25 den Wendepart übernommen. Da SCHUNK die SRM-Baureihe aktuell in allen Baugr??en sauber abgestuft und mit gleichm??igem Drehmomentwachstum komplettiert hat, kann BFSA eine kleinere, leichtere Einheit für denselben Anwendungsfall einsetzen und zugleich eine h?here Leistung nutzen: Dank des gr??eren Drehmoments des SRM-Moduls und der hohen Energieaufnahme der Sto?d?mpfer werden die Bauteile pr?zise und schonend abgesetzt. ?Diese kompakte, robuste Schwenkeinheit SRM 25 hat uns an dieser eng ausgelegten Pick-and-Place-Station richtig weitergeholfen,“ best?tigt Rudolf Martin, Konstruktions- und Fertigungsleiter bei BFSA. ?Wir erhalten eine h?here Leistung bei gleichem Bauraum und bew?ltigen das Schwenken der exzentrischen Last über den Zw?lf-Uhr-Punkt hinaus problemlos.“

In der R?ndelzelle spielen mehrere SCHUNK Greifer perfekt zusammen und übergeben das Bauteil reibungslos von einer zur n?chsten Station. Die Zelle kann bis zu acht verschiedene Bauteiltypen in unterschiedlichen Gr??en und Geometrien bearbeiten. Dank eines Backenwechselschnellsystems und verschiedener Wechsels?tze kann BFSA die Greiferfinger flexibel umrüsten. Auf diese Weise lassen sich in der Zelle unterschiedliche Bauteile mit denselben Greifern und derselben Schwenkeinheit SRM 25 handhaben.

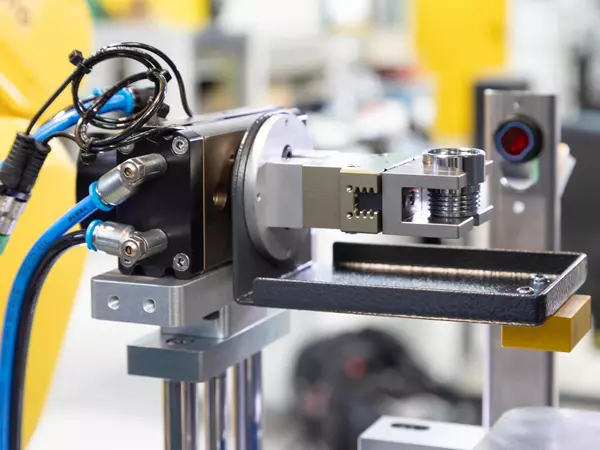

Auch in einer kundenspezifisch konzipierten Beschriftungszelle hat BFSA mehrere SRM-Module eingesetzt, die für einen einwandfrei ablaufenden Prozess sorgen: Zun?chst werden fertige Drehteile nach der Galvanisierung von einem Parallelgreifer PGN-plus-P an einem Schwenkmodul SRM 16 aufgenommen. Dann wird die Einheit über einen Linearschlitten ausgehoben und einem Sensor zur Anwesenheitskontrolle vorgeführt. Anschlie?end dreht das Modul SRM 16 das Werkstück horizontal um 180 Grad, um es für den Beschriftungsvorgang korrekt auszurichten. Jetzt übernimmt der Roboter über den Dreibackengreifer PZN-plus das Bauteil, führt es vor den Beschriftungslaser und anschlie?end zur Abführstation. Hier übernimmt ein weiterer Parallelgreifer an einer Schwenkeinheit SRM 16 das fertig beschriftete Bauteil. Es wird um 180 Grad gewendet, wiederum vom Sensor kontrolliert und zum n?chsten Bearbeitungsschritt abgeführt.

Marco Rombach

In unseren flexiblen Zellen handhaben wir ganz kleine und auch gr??ere Teile, und dieses Leistungsspektrum muss ein- und dieselbe Automatisierungsl?sung an einer Maschine abdecken k?nnen. Die SRU-plus hatten wir selbst ausgelegt, allerdings war sie einfach zu klein und konnte die n?tige Leistung nicht bringen. Aber bei dem beengten Bauraum konnten wir keine gr??ere Einheit verbauen. Dann kam die rettende L?sung, als SCHUNK uns die neu dimensionierte SRM empfohlen hat. Dieses Schwenkmodul liegt jetzt in allen Baugr??en abgestuft vor, sodass wir auf die für uns passende Gr??e zugreifen konnten. Die SRM leistet trotz des vergleichsweise kleineren Bauraums eine h?here Momentenaufnahme und eine bessere D?mpfung und l?uft absolut stabil.

Die SRM ist seither bei uns im ganzen Haus gesetzt. Weil mit ihr ein Baugr??ensprung nach unten m?glich ist bei zugleich gr??erer Leistungsdichte. Da es unser Kernkonzept ist, kompakte Zellen zu bauen, die sich auch platzm??ig easy beim Kunden einbinden lassen, ist der Bauraum bei uns immer ein Thema. Wir brauchen immer die volle Leistung auf kleinstem Raum. Deshalb kommt uns die SRM wie gerufen.

Vielleicht gibt es Alternativen. Aber was wir brauchen, ist absolute Zuverl?ssigkeit, und die finden wir bei den SCHUNK-Komponenten. Unsere Kunden sind auf Zuverl?ssigkeit angewiesen. Ihre Anlagen laufen 24/7 das ganze Jahr. Maximaler Durchsatz, keine Stillst?nde und hohe Flexibilit?t sind die Vorgaben. Die Ausfallsicherheit steht ganz oben, hier machen wir keine Experimente, denn der Kunde braucht eine bestm?gliche Lieferperformance. Und die erreichen wir nur mit Top-Qualit?t, deshalb setzen wir auf SCHUNK.