Wohl die meisten Autofahrer k?nnen sich an einem rundum geputzten Fahrzeug aufrichtig erfreuen. Leider h?lt der sch?ne Schein vor allem an den Felgen nur kurz an, weil sich hier schnell wieder Bremsstaub ablagert. Der schwarze Belag ist nicht nur optisch l?stig, sondern auch gesundheitsgef?hrdend. Aus der Reibung bei jedem Bremsvorgang entsteht Abrieb mit unterschiedlich gro?en Partikeln – von Feinstaub mit einer Korngr??e von kleiner als 10 Mikrometer bis Ultrafeinstaub mit Teilchen kleiner als 0,1 Mikrometer, die über die Lunge in die Blutbahn gelangen und zu Atemwegs- sowie Herz-Kreislauf-Erkrankungen führen k?nnen. Um dieses Gef?hrdungspotenzial zu reduzieren, sollen die Feinstaub-Emissionen der Bremsen deutlich verringert werden. Die neu verabschiedete Schadstoffnorm Euro 7 reglementiert alle Fahrzeug-Emissionen – sowohl abgasbezogene Partikel als auch Abrieb aus Reifen und Bremsen – und soll ab Ende 2027 für alle neu zugelassenen Pkw gelten. Für die Herstellung von zukunftsgerichteten Bremsscheiben hat EMAG LaserTec ein neues Maschinenkonzept entwickelt, das eine Hartmetall-Beschichtung per Laserauftragsschwei?en auf die Bremsscheibe aufbringt.

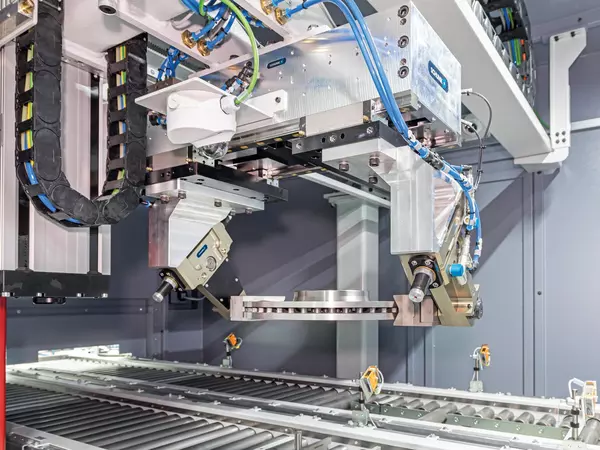

?Damit unsere Kunden die Vorgaben der Bremsscheibe der Zukunft erfüllen k?nnen, haben wir die ELC 450 LMD vorgestellt. Mit ihr wird per ?Laser Metal Deposition“ (LMD) eine zweilagige Beschichtung auf die Bremsscheibe aufgebracht, die sie praktisch verschlei?- und korrosionsfrei macht und die Feinstaubemission deutlich verringert“, bekr?ftigt Martin Fritz, Teamleiter Entwicklung bei EMAG LaserTec in Heubach. ?Hier hat uns SCHUNK wesentlich dabei unterstützt, die automatisierte Bauteilzuführung zur Laserzelle prozesssicher, kompakt und mit vorgegebener Taktrate zu realisieren. Im Einsatz ist der pneumatische Gro?hubgreifer PLG im Zusammenspiel mit den Universal-Schwenkfingern GFS – für uns eine überzeugende Handhabungsl?sung in der neuen Maschine.“ Die EMAG-Konstrukteure haben den Gro?hubgreifer an einem Linienportal in der ELC installiert. ?Einen klassischen Roboter für die Bauteilzuführung konnten wir ausschlie?en, weil es in diesem beengten Arbeitsraum dafür keinen Platz gibt“, erl?utert Martin Fritz das Umfeld der ELC. ?Das vorhandene Linearhandling aus dem Hause EMAG und der SCHUNK-Greifer PLG zusammen mit den Schwenkfingern GFS ergeben eine ideale Kinematik für die Bremsscheibenzu- und abführung.“

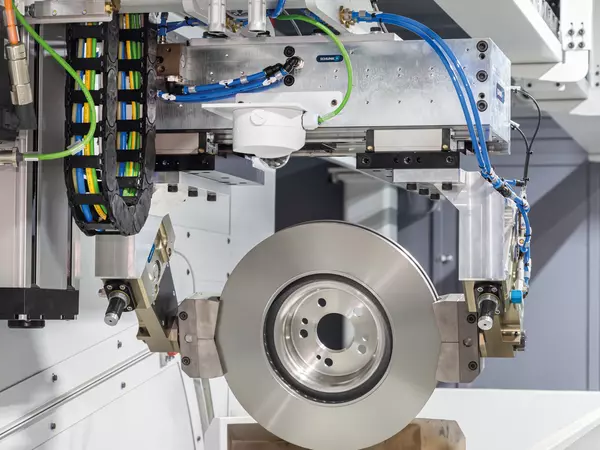

Die kompakte Be- und Entladel?sung im Arbeitsraum der ELC 450 LMD DUO erweist sich als robust beim Bedienen von zwei Laserzellen. Der PLG beginnt seine Arbeit an der Rollenbahn mit dem Aufnehmen der rund 30 Kilogramm schweren, bereits vorzentrierten Bremsscheibe aus Grauguss. Sie wird in vorgelagerten Prozessen gereinigt, gewogen und auf rund 300 Grad Celsius vorgew?rmt und ihre Zuführung zur Rollenbahn kann, je nachdem wie der Kunde seine Fertigung strukturiert hat, manuell, halbautomatisiert oder vollautomatisiert erfolgen. Nun führt der PLG die horizontal liegende Scheibe zur Aufnahmespindel der ersten Laserzelle. Hier erfolgt der Auftrag der ersten Schicht, einer Korrosionsschicht aus Edelstahl. Nachdem die hermetisch abgeschlossene Lasereinheit die Scheibe freigegeben hat, hebt der PLG sie aus der Spindel und wendet sie mittels der GFS-Schwenkfinger, um sie erneut auf den Dorn zu setzen. Jetzt erh?lt auch die zweite Seite der Scheibe ihre Korrosionsschicht. Dann, wenn die erste Laserstation die Scheibe endgültig freigegeben hat, verf?hrt das Handlingsystem zur n?chsten Station über den Absaugtrichter, der Metallstaubreste aufnimmt. Auch über dem Trichter wird die Scheibe gewendet, um sie beidseits abzusaugen. Schlie?lich führt der PLG die Scheibe horizontal auch der zweiten Laserstation zu, in der das Einschwei?en der Hartschicht aus Karbid erfolgt, wiederum jeweils auf der Ober- und Unterseite.

In den beiden Zellen der ELC 450 LMD DUO wird der Beschichtungswerkstoff jeweils als Pulver zugeführt und per Laser mit der Bauteiloberfl?che verschmolzen. Nach insgesamt vier Beschichtungsvorg?ngen – zwei Scheibenseiten und zwei Zellen – ist die Bremsscheibe fertig zum Entladen. Da EMAG die Laserauftragsprozesse mit Inline-Qualit?tssicherungsma?nahmen versehen hat, beispielsweise einem Schichtdickensensor, der die Schichtdicke prüft, ist die prozessintegrierte Abspaltung von NIO-Teilen gew?hrleistet. So bringt der PLG die fertig beschichteten Bremsscheiben zum Ausgang des ELC-Arbeitsraumes auf die entsprechenden Rollenbahnen zur Teile-Abführung; anschlie?end erfolgen nachgelagerte Prozesse, etwa das Schleifen und Reinigen.

?Unsere Vorgaben für den Greifer in diesem neuen Maschinenkonzept waren ganz klar definiert“, resümiert Martin Fritz: ein gro?er Hub für ein scheibenf?rmiges Bauteil mit einem Durchmesser von 250 bis 500 Millimeter, Kraft für ein rund 30 bis 50 Kilogramm schweres Werkstück, eine Greifh?he von rund zehn bis 45 Millimetern sowie Robustheit für eine Umgebung mit Metallrestst?uben. ?Weitere Randbedingungen hat der enge Arbeitsraum der ELC gesetzt“, so der Konstruktionsleiter. ?Die L?sung muss kompakt sein. Wir wollen, dass das Bauteil in horizontaler Lage zu- und abgeführt wird und der offene Greiferhub sich stets in Prozessrichtung bewegt. Auch die Rüstfreiheit über ein definiertes Werkstückspektrum ist eine Vorgabe, weil wir mit nur einem Backensatz alle Scheibengr??en greifen wollen. Au?erdem brauchen wir Sicherheit: Die analoge Abfrage des Backenhubs liefert uns die direkte Kontrolle, ob das richtige Werkstück gegriffen wird. Und nicht zuletzt soll das Schwenken schnell vonstattengehen.“

Ein anspruchsvolles Maschinenkonzept für eine zukunftsf?hige Bremsscheibenfertigung erfordert ebenso anspruchsvolle Komponenten. Schnell war klar, dass der neu vorgestellte Gro?hubgreifer von SCHUNK hierfür die richtige L?sung ist. ?Die Konfiguration des Greifers zusammen mit Jürgen Kolbus hier am Schreibtisch war eine gro?e Arbeitserleichterung und deutliche Zeitersparnis“, best?tigt Martin Fritz. ?Es dauerte nur Minuten, da hatten wir unser CAD vorliegen. Nach noch nicht mal einer Stunde konnten wir in der Konstruktion direkt sehen, ob alles passt.“ Sonderl?sungen in der industriellen Fertigung sind oft mit hohen Kosten und langen Lieferzeiten verbunden. Die schnell konfigurierbaren Produktreihen bei SCHUNK sind die Antwort auf dieses Problem: So erh?lt der Kunde auch bei kleinen Stückzahlen und hohen Ansprüchen eine individuelle, bezahlbare und schnelle L?sung. Die GFS-Schwenkfinger mit einer Schwenkzeit von nur 0,8 Sekunden haben bei EMAG den letztendlichen Ausschlag für die Entscheidung zu dieser L?sung gegeben: ?Die GFS von SCHUNK waren für den konkreten Prozess die beste L?sung“, unterstreicht Martin Fritz. EMAG hat den PLG in Baugr??e 50 in der ELC 450 LMD DUO verbaut und mit ihm alle Vorgaben erfüllt.

Ein kompletter, vollautomatisierter Vorgang in der Beschichtungsanlage dauert knapp vier Minuten. Rüst- und Nebenzeiten vermeiden, 24/7-Automatisierung, schnelle Taktraten – für EMAG gilt es, mit der neuen Laserauftragsanlage die Ma?gabe hoher Stückzahlen zu erfüllen, die aus dem Wirksamwerden der Euro-7-Norm resultiert. Der PLG im Zusammenspiel mit den GFS-Schwenkfingern unterstützt diese Zielsetzung wesentlich – sowohl hinsichtlich Qualit?t, Sicherheit und Geschwindigkeit des Prozesses.