Die Industrie steht vor der Herausforderung, verantwortungsvoll, flexibel und gleichzeitig effizient zu produzieren. Die Entwicklung neuer Produkte und die hierfür notwendigen Fertigungskonzepte müssen heute wesentlich schneller realisiert werden und sich im Hinblick auf Varianten und Variablen flexibel anpassen lassen. Das industrielle Metaverse schafft hierfür einen virtuellen, interoperablen digitalen Raum. Hier k?nnen schon heute Automatisierungskonzepte geplant, ausgiebig getestet und optimiert werden – viel schneller und umfassender, als es in der realen Welt jemals m?glich w?re. Die virtuelle Simulation beschleunigt nicht nur die Entwicklung neuer Produkte und Anlagen, sondern reduziert Inbetriebnahmezeiten, Produktionsunterbrechungen und aufwendige Nachkorrekturen. Dies nutzt auch SCHUNK, um neue digitale Bausteine zu entwickeln und den technologischen Fortschritt in allen Automatisierungsbereichen voranzubringen.

Digitale Zwillinge für die flexible Produktion

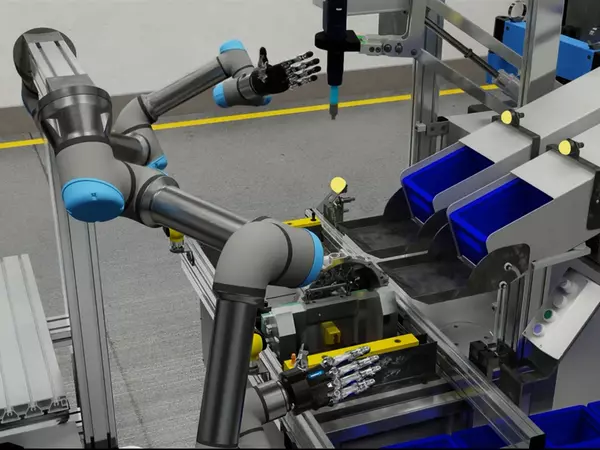

Am Anfang jeder Simulation steht der digitale Zwilling, ein digitales Abbild eines realen Objektes oder Prozesses. Mit ihm lassen sich neue Abl?ufe und das Zusammenspiel der beteiligten Prozessbausteine in Echtzeit simulieren. Bei der Entwicklung realgetreuer digitaler Zwillinge folgt SCHUNK einem fünfstufigen Plan: Jede Stufe bringt die Komponenten und Baugruppen aus Spanntechnik, Greiftechnik und Automatisierungstechnik n?her an das perfekte digitale Abbild heran. Bei diesem sind nicht nur elektrische Eigenschaften und Schnittstellen der Produkte hinterlegt, sondern auch deren physisches Verhalten wie Kraft, Reibwert oder Verschlei?. Bereits heute hat das Unternehmen das komplette physische Verhalten erster Produkte digital beschrieben, darunter auch neue mechatronische Parallel- und Zentrischgreifer. Einen gro?en Mehrwert sieht SCHUNK vor allem in der Weiterentwicklung seiner KI-gestützten Bausteine. So wird die KI des HERMES-AWARD-pr?mierten 2D Grasping-Kits im industriellen Metaverse anhand konkreter Aufgaben trainiert, um neue Einsatzgebiete in der intelligenten Handhabung zu erschlie?en.

Virtuelle Realit?ten neu gedacht

Als Technologiepionier verfolgt SCHUNK eine klare Vision: Seinen Kunden den Einstieg in die Automation vereinfachen. ?Durch die Simulation von Automatisierungsaufgaben bieten wir ihnen sehr schnell eine ausgereifte und hochproduktive L?sung, die auf ihre Fertigungsaufgaben hin optimiert ist“, so Timo Gessmann, CTO von SCHUNK. ?Dank KI k?nnen wir das Engineering stark vereinfachen. Mithilfe digitaler Tools und Simulationen k?nnen s?mtliche Varianten innerhalb kürzester Zeit digital validiert werden“. Bei der Entwicklung digitaler Services setzt SCHUNK auf Technologiepartnerschaften. So nutzt das Unternehmen für die Simulation und Projektierung komplexer Automatisierungsprojekte zum Beispiel Tools wie ISG Virtous oder das NVIDIA Omniverse.

Partnerschaften wie mit NVIDIA nutzt das Unternehmen als Katalysator für die Entwicklung KI-basierter L?sungen im Bereich Simulation und Produktionsoptimierung. Durch Simulationen im industriellen Metaverse schafft SCHUNK synthetische Daten, die das Training der KI-Modelle unterstützen. Auf der NVIDIA GTC im M?rz 2025, der führenden Entwicklerkonferenz für Künstliche Intelligenz, pr?sentierten SCHUNK und Schaeffler eine in Partnerschaft entwickelte simulierte Montageanwendung im Bereich Robotik, bei der die von SCHUNK entwickelte 5-Finger-Hand SVH Schrauben in ein Geh?use einsetzt. Die Anwendung zeigt, wie sich die Grenzen intelligenter Automatisierung erweitern und für die Industrie nutzen lassen. SCHUNK bietet für jede Art der Robotik, von der Industrierobotik über Cobots bis hin zur humanoiden Robotik, passende End-of-Arm-Komponenten und hierfür auch die offenen digitalen Bausteine.