Mack-Alusysteme in Klettgau-Gei?lingen am südlichen Rand der Bundesrepublik stellt für Kunden aus der Luft- und Raumfahrt, dem Schienenverkehr, der Elektronikindustrie sowie dem Automobil- und Maschinenbau hochpr?zise Bauteile her. ?Wir fertigen aus Aluminium-Strangpressprofilen oder -Plattenmaterial spezielle, kundenspezifische Premiumprodukte und Konstruktionsteile für sehr hohe Ansprüche“, erl?utert Dominik Isele, Fertigungsleiter bei Mack-Alusysteme. ?Unser Portfolio reicht von hochpr?zisen Anarbeitungen bis zu Exklusivprodukten von sehr klein bis acht Meter L?nge, auf Wunsch auch samt Behandlung der Oberfl?chen. Für diese individuellen L?sungen nutzen wir unsere hohen technischen Standards sowohl in der Modulfertigung als auch der Baugruppenmontage. Bei uns ist das Hundertstel entscheidend“, bekr?ftigt Isele.

Der Fertigungsleiter bei Mack kennt die Alu-Bearbeitung von der Pike auf; er wurde hier ausgebildet und hat sich über die Jahre für die verantwortungsvolle Leitungsposition qualifiziert. ?Da, wo andere mit der Pr?zision aufh?ren, fangen wir erst an“, beschreibt Isele das Anspruchsniveau bei Mack. ?Für unsere internationalen Kunden aus dem Premiumsektor fertigen wir beispielsweise Deko- und Einrichtungselemente für hochpreisige Kabinenausstattungen. Da muss jedes μ perfekt sitzen. Um das zu erreichen, setzen wir auf einen modernen Maschinenpark in der CNC-Bearbeitung. Wir brauchen erstklassige Top-Performer als Partner und absolut zuverl?ssige Produktionskomponenten, um die hohen Kundenanforderungen zu erfüllen.“ Zu den Flaggschiffen bei Mack geh?rt seit einigen Monaten das Fünf-Achs-Fr?szentrum DMU 95 monoblock PH Cell 300 für das modulare Palettenhandling. Herz der vollautomatischen Bauteilbearbeitung ist das Nullpunktspannsystem VERO-S von SCHUNK, das auf der Maschine als Palettenwechseleinheit, als Roboterkupplung und zur Werkstück-Direktspannung dient. Dank der Modularit?t des VERO-S-Systems und seiner flexiblen Funktionalit?ten kann das Nullpunktspannsystem mehrere Aufgaben übernehmen.

?Mit der neuen Maschine wollten wir eine L?sung finden, wie man die Paletten flexibel gestalten und viele unterschiedliche Bauteile mit nur einer Vorrichtung abdecken kann“, erl?utert Isele die Ausgangssituation. Sie stellte Mack vor mehrere Aufgaben: Die Maschine arbeitet aufgrund der komplexen Geometrie lange an einem Teil. Daher sollten Rohteile so vorgerüstet werden k?nnen, dass ein Vorrat an fertig gespannten Teilen entsteht und sukzessive automatisch abgearbeitet werden kann. Mit Paletten, die vorgerüstet im Palettenbahnhof auf die Bearbeitung warten und nach der Bearbeitung hier wieder abgelegt werden, l?sst sich die Maschine 24/7 auslasten. ?Maximierung der Spindellaufzeit sowie eine vollautomatische Zu- und Abfuhr der Paletten, das war unser Ziel“, bekr?ftigt Isele. Mit dem VERO-S Spannsystem von SCHUNK hat Mack dieses Ziel erreicht. Und nicht nur das ?Dadurch, dass die Maschine ein 5-Achs Bearbeitung Zentrum ist und gro?volumige Alu-Profile von 5 Seiten zu bearbeiten sind, brauchten wir eine L?sung für eine gute Zug?nglichkeit zum Bauteil. Hier hat sich die Werkstückdirektspannung WDM-5-X bew?hrt.“

Mit den Spannmodulen WDM-5-X aus dem VERO-S-Baukasten kann der Anwender je nach spezifischem Bedarf Spanns?ulen aufbauen und somit eine optimale Werkstückzug?nglichkeit w?hrend der Fünf-Seiten-Bearbeitung erreichen. Eine St?rkontur wird mit dieser Werkstückdirektspannung vermieden, sodass die Spindel jede Bauteilstelle erreicht. Dieses S?ulenspannprinzip erm?glicht es, problemlos auch Durchbrüche über das gesamte Werkstück einzubringen. WDM-5 X-Basismodule dienen als Fundament zum Aufbau auf der Palette; mit beliebig kombinierbaren Aufbaumodulen in verschiedenen H?hen sind unterschiedliche Bearbeitungsh?hen realisierbar. Das zu bearbeitende Werkstück ist durch einen Spannbolzen über die Palette mit der Spanns?ule verbunden. Die Bet?tigung erfolgt medienfrei und manuell mit einem Anzugsdrehmoment von 15 Newtonmetern. Die Befestigungsart h?ngt vom Werkstückgewicht und dem Zerspanungsvorgang ab, deshalb führt SCHUNK eine Vielzahl von Bolzenvarianten im Portfolio. Bei Mack kommt der Schwalbenschwanzbolzen zum Einsatz, der mit einer Tiefe von nur 3,5 Millimetern im Rohmaterial st?rkonturfrei spannt.

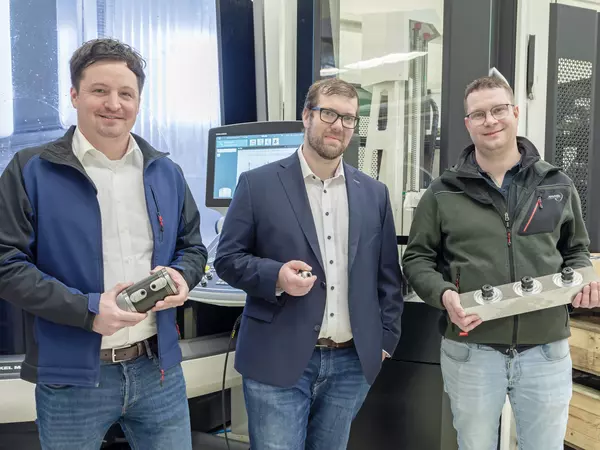

?Früher haben wir uns bei der klassischen Schraubstockspannung mit Zwischentischen behelfen müssen, um den n?tigen Hub für die Fünf-Seiten-Bearbeitung hinzubekommen. Das ist jetzt vorbei“, bekr?ftigt Dominik Isele. ?Mit diesem Spannsystem erschlagen wir alle Aufgaben an der Maschine.“ SCHUNK hatte das WDM-5 X-System dem Fertigungsleiter zun?chst für Tests zur Verfügung gestellt. ?Unsere Abteilung Sonderkonstruktion befasst sich intensiv mit jeder konkreten Kundenapplikation“, sagt Rainer Storz, Technischer Berater station?re Spannsysteme bei SCHUNK. ?Auf der Basis der kundenseitigen Rahmenbedingungen finden unsere Konstrukteure dank ihres fundierten Wissens und ihrer profunden Applikationserfahrung in gemeinsamer Abstimmung die bestm?gliche L?sung. Wir bringen unser komplettes Know-how ein, noch lange vor einem Auftrag“, so Storz. So kommt schlie?lich ein Vorschlag für ein optimales Endresultat zustande.

Das geschah bei Mack binnen kürzester Zeit, weil der Fertigungsleiter die Aufgaben des Spannsystems genau umrei?en konnte. ?Was die absolute überzeugung brachte, dass dieses System passt, war der werkstückseitige Spannbolzen in Schwalbenschwanzausführung“, resümiert Isele. Der SCHUNK-Schwalbenschwanzbolzen erm?glicht die Direktspannung flacher Werkstücke bei einer Einspanntiefe von nur 3,5 Millimetern. Die Trapezform der Schwalbenschwanzverbindung vergr??ert die Kontaktfl?che, über die Einspannkr?fte aufgenommen werden, wesentlich. Dies erm?glicht eine kleinere Einspanntiefe und eine kraftschlüssige Verbindung. ?Das spart Rohmaterial ein. Au?erdem konnten wir unsere bisherigen Rohteile, die mit unterschiedlichen Schraubst?cken gespannt werden, eins zu eins beibehalten und mussten bei der Materialbestellung keine ?nderungen vornehmen. Mit der hervorragenden Zug?nglichkeit in der Fünf-Seiten-Bearbeitung durch die WDM-5-X-S?ulen wurden diese beiden Vorteile zum unschlagbaren Argument für das System.“

Durch den Schwalbenschwanzbolzen ergeben sich neue M?glichkeiten bei der Bearbeitung dünner Werkstücke, Formh?lften oder Freiformteile in der zerspanenden Metallbearbeitung sowie im Werkzeug- und Formenbau. Herk?mmliche Nullpunktspannbolzen ben?tigen eine Einschraubtiefe von 20 bis 25 Millimetern – hier sind es nur 3,5 Millimeter. Die erforderliche Schnittstelle l?sst sich mit einem Freiformfr?ser bei minimalem Materialabtrag einfach herstellen. Anschlie?end wird der Spannbolzen eingesteckt und mittels Sechskantschlüssel über zwei geh?rtete Spannschieber verriegelt. Nach der Bearbeitung l?sst sich der Spannbolzen wieder entfernen und anderweitig nutzen.

An einem separaten und ergonomisch gestalteten Rüstplatz richtet der Bediener die Paletten mit den WDM-5 X-Modulen und den Rohlingen ein. Bei Mack sind 12 VERO-S-Paletten in der Gr??e 500 x 500 Millimetern im Einsatz; der Palettenspeicher der DMU 95 monoblock PH Cell 300 ist für maximal 28 Paletten ausgelegt und individuell mit verschiedenen F?chern und Ebenen gestaltbar. Die Spannpl?tze auf der Palette erhalten dank einer Rasterung eine eindeutige Kennzeichnung – das erm?glicht verl?sslich wiederholbare Aufspannpl?ne je nach Werkstück. Aufgrund der einfachen Handhabbarkeit der Spannmodule und der exakten Aufspannpl?ne k?nnen auch Nicht-Facharbeiter den manuellen Rüstvorgang übernehmen. Schlie?lich holt der Roboter die Palette mit den fertig gespannten Werkstücken am Rüstplatz ab und speichert sie im Palettenbahnhof, um sie zu gegebener Zeit der Maschine zuzuführen und nach der Bearbeitung von dort wieder abzuholen.

Schnittstelle zwischen Werkstückpalette und Roboter ist die Roboterkupplung VERO-S NSR 160. Dank der schlanken Bauweise ist die Palettenbeladung nah am Maschinentisch m?glich. Die hohe Einzugskraft am roboterseitigen Spannbolzen erzeugt ein steifes System mit einer hohen Haltekraft auch bei gro?en Drehmomenten. Das Handling schwerer Paletten wird damit einfach und prozesssicher. Der Spannvorgang des Robotermoduls erfolgt über ein integriertes Federpaket; über einen Axialkolben und eine patentierte Antriebskinematik wird die Federkraft in eine hohe Einzugskraft am Spannbolzen umgewandelt. Die Spannung über zwei Spannschieber ist formschlüssig und selbsthemmend; auch bei Druckabfall bleibt die volle Einzugskraft erhalten; sie l?sst sich über eine standardm??ig integrierte Turbo-Funktion noch zus?tzlich erh?hen. Die Verdrehsicherung um die Mittell?ngsachse erfolgt wahlweise über seitliche Schr?gen oder über zwei Zylinderstifte in der Stirnseite. Einführradien am Spannbolzen und am Spannmodul erm?glichen ein schnelles und sicheres Fügen auch bei Neigung und Mittenversatz; auf diese Weise werden Ungenauigkeiten des Roboters ausgeglichen. Das ?ffnen des Moduls erfolgt pneumatisch mit sechs bar Systemdruck. Die komplett abgedichteten Module sind rostfrei. Dank der Verwendung einer hochfesten Aluminiumlegierung hat das VERO-S NSR 160 wenig Gewicht zugunsten einer maximalen Zuladung der Palette. Insgesamt sind 300 Kilogramm Transfergewicht – Werkstück und Palette samt Roboterkupplung – m?glich.

Der Roboter wechselt die vorgerüstete Palette auf dem Maschinentisch vollautomatisch ein. Bei Mack sind Einzelmodule vom Typ VERO-S NSE3 138 auf dem Maschinentisch installiert. Es ist das derzeit leistungsf?higste pneumatische Nullpunktspannsystem für universelle Fr?sbearbeitungen. Der Einzug der Palette erfolgt simultan an den vier Spannbolzen. Nach der Bearbeitung wird die Palette freigegeben, im Palettenbahnhof zwischengespeichert und ein neuer Bearbeitungsjob in Gang gesetzt. Die Steuerung der Automation über das Maschinenbedienpult ist komfortabel und einfach. Dank des SCHUNK-Dichtkonzepts sind sowohl die Spannmodule als auch die Paletten-Schraubstellen zu jeder Zeit vor hochabrasiven Materialien und St?uben geschützt. Fertigungsleiter Dominik Isele ist zufrieden: ?Mit diesem Spannsystem macht unsere Maschine, was sie soll: Sie fr?st rund um die Uhr.“ Was ihm besonders gef?llt: die komplette Durchg?ngigkeit. ?Sowohl bei der L?sungsfindung mit SCHUNK, bei der Umsetzung der Konstruktion sowie bei dem flexiblen Spannsystem selbst passt alles zusammen. Das ist ein echtes Rundum-Sorglos-Paket für uns und einfach clever gemacht.“