Escassez de trabalhadores qualificados, mudan?as demográficas, metas de sustentabilidade e crescente press?o competitiva: cada vez mais pequenas e médias empresas est?o sob press?o para tornar seus processos de produ??o mais eficientes. A automa??o n?o só fornece uma resposta à falta de m?o de obra, mas também permite aumentos de produtividade e maior confiabilidade dos processos. Automatizar tarefas manuais simples, como paletiza??o, montagem ou classifica??o, pode liberar recursos valiosos de pessoal e aumentar a qualidade ao mesmo tempo.

Mas por maior que seja o interesse, muitas vezes falta orienta??o: muitas empresas n?o sabem exatamente por onde come?ar. Você tem ideias iniciais — como automatizar uma etapa de movimenta??o manual — mas n?o tem certeza se isso é adequado. Outros reconhecem a press?o para agir, mas n?o têm ideia específica sobre qual processo pode ser automatizado. é exatamente aí que entra uma abordagem estruturada de três etapas, facilitando o início do processo para as empresas.

O primeiro passo come?a com uma avalia??o totalmente aberta e transparente da situa??o geral: que atividades manuais s?o realizadas na empresa? Onde est?o os processos recorrentes, monótonos ou fisicamente estressantes? E qual deles pode, potencialmente, se tornar mais eficiente por meio da automa??o?

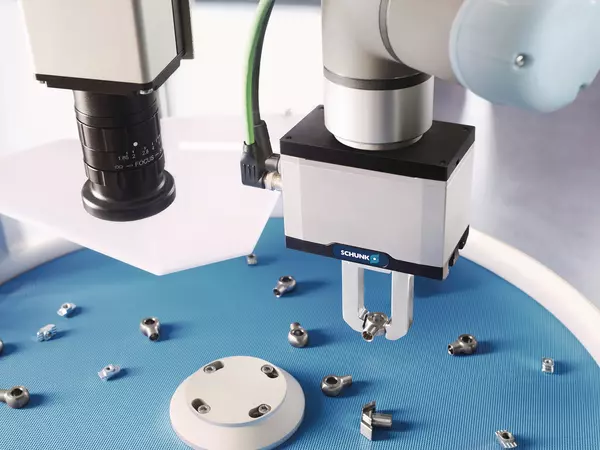

Na prática, as empresas geralmente s?o inicialmente guiadas por problemas óbvios, como o fato de que um funcionário irá se aposentar em breve ou de uma atividade ser percebida como relativamente antiergon?mica. Aqui, é útil ampliar o escopo e considerar todo o processo com suas etapas anteriores e posteriores, em vez de apenas a etapa de trabalho individual. Por exemplo, pode fazer sentido n?o apenas automatizar a remo??o de um componente de uma máquina, mas também integrar diretamente uma inspe??o visual por camera ou até mesmo incluir a próxima etapa da produ??o – como a rebarba??o.

A análise de necessidades, portanto, n?o diz respeito apenas ao "se", mas também ao "como". Que componentes devem ser processados automaticamente? Quais s?o os requisitos de qualidade? Quantas pe?as devem ser produzidas por dia e quanto a solu??o pode custar para ser rentável? As empresas que adotam uma abordagem estruturada aqui geralmente identificam um potencial maior do que o inicialmente imaginado. E evitam investimentos ruins porque n?o se precipitam em processos inadequados ou excessivamente complexos.

Seus colegas que trabalham com a máquina sabem o que est?o fazendo: os analistas muitas vezes ignoram uma etapa do trabalho, como uma verifica??o de qualidade por meio de uma simples inspe??o visual, o fornecimento de caixas ou algo parecido. A mudan?a de perspectiva fornece conhecimentos valiosos para a análise de necessidades!

Depois de identificado um processo adequado, a próxima pergunta é se ele pode ser automatizado. A chamada fase de valida??o serve para descobrir exatamente isso — idealmente antes que grandes investimentos sejam feitos.

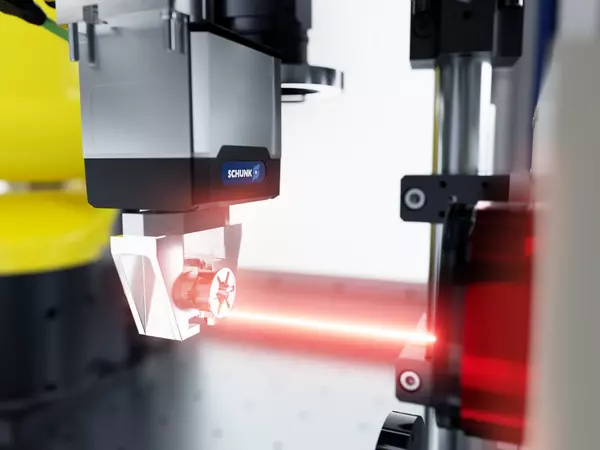

O foco está no processo central, ou seja, na etapa que gera o valor agregado real – como marca??o a laser, parafusamento ou classifica??o. é aconselhável verificar isso primeiro antes de lidar com periféricos como alimentadores ou racks de armazenamento. Na prática, isso significa: a fixa??o do componente funciona? O sistema de vis?o reconhece a posi??o correta? O resultado desejado pode ser reproduzido de forma confiável? Somente quando estiver claro que a etapa central de automa??o funciona de forma confiável é que s?o considerados os outros detalhes do processo, como unidades rotativas separadas, a célula ou uma correia transportadora. Muitas empresas consideram a valida??o estressante e arriscada, pois teriam que comprar o rob? ou os manipuladores antes para testar a automa??o na prática. E se, depois, acontecer de n?o funcionar como esperado? é normal que as solu??es precisem ser ajustadas durante a fase de valida??o ou, em alguns casos, que novas solu??es sejam desenvolvidas. Uma perda completa do investimento é rara após uma boa análise das necessidades.

N?o se prenda a quest?es secundárias: em vez disso, concentre-se primeiro no processo principal que cria valor agregado para você. O resto virá depois.

Uma vez confirmada a viabilidade técnica, o próximo passo é a implementa??o: instala??o e comissionamento em produ??o. Esta etapa é complexa e o obstáculo mais difícil para muitas pequenas e médias empresas. Isso ocorre porque uma implementa??o bem-sucedida inclui o projeto mecanico e elétrico, a sele??o e aquisi??o de todos os componentes, a instala??o do sistema, programa??o e comissionamento, incluindo tecnologia de seguran?a. Detalhes como a comunica??o entre componentes do sistema, programa??o de diferentes variantes de pe?as, integra??o de fun??es de seguran?a, fornecimento de energia ou ar comprimido devem ser levados em considera??o – e tudo isso deve funcionar em conjunto em um sistema geral funcional. Essa etapa geralmente requer vários especialistas especializados e, por isso, geralmente n?o é acessível para muitas empresas sem suporte externo.

Muitos detalhes surgem na quest?o da implementa??o, como considera??es de seguran?a ou programa??o de rob?s. Resolvê-los leva tempo – ent?o é melhor incluir um pouco de folga no cronograma.

Como as empresas podem ter certeza de que um processo é realmente adequado para automa??o?

Incluindo conhecimento externo em sua análise de necessidades. Na SCHUNK, oferecemos uma consulta inicial gratuita e sem compromisso com a verifica??o da automa??o. No local, nossos especialistas analisam os processos junto com o cliente, identificam o potencial de automa??o e priorizam as aplica??es relevantes, incluindo uma vis?o das etapas do processo a montante e a jusante.

Como uma empresa pode determinar que um sistema de automa??o planejado também funcionará na prática – sem precisar fazer grandes investimentos iniciais?

Há maneiras de testar o hardware sem precisar comprá-lo primeiro. Por exemplo, em um dos 15 CoLabs da SCHUNK no mundo, dois deles na Alemanha e um na áustria. Se desejado, a viabilidade técnica do processo principal é verificada em conjunto com o cliente. A SCHUNK usa componentes reais para testar se, por exemplo, garras, sistemas de vis?o ou processos como marca??o a laser funcionam de forma confiável. Isso minimiza o risco técnico – sem nenhum investimento inicial por parte do cliente. A valida??o no CoLab é gratuita para clientes finais com interesse de projeto específico.

Como as empresas facilitam a fase de implementa??o?

Em vez de projetar uma máquina especial do zero, as empresas podem recorrer a solu??es padronizadas que já foram produzidas. Estas s?o configuráveis, prontas para uso e econ?micas. Em muitos casos, isso é o suficiente para processos relativamente simples, como classifica??o, marca??o a laser ou montagem. A SCHUNK oferece suporte desde a implementa??o de componentes e montagens padr?o até solu??es completas e abrangentes. As solu??es completas projetadas como sistemas modulares e blocos de constru??o s?o ideais para automatizar processos simples, como separa??o ou marca??o a laser. Assim, elas atendem as tarefas de automa??o normalmente exigidas por pequenas e médias empresas. Isso simplifica os processos de trabalho e os torna mais eficientes para rapidamente oferecer valor agregado tangível e aumentar a produtividade.