進料和轉動、轉動和出料——在許多工藝序列中,需要旋轉裝置根據特定應用來旋轉和定位部件。為此,SCHUNK 在其產品組合中納入了堅固耐用的 SRM 旋轉裝置,該裝置在功率密度、耐久性、調試和維護方面設定了標準。現在,這款 180 度氣動旋轉單元,結合了高扭矩和高質量慣性矩、旋轉時間短、中心孔大、堅固的軸承和精巧的干擾輪廓,給設備制造商留下了深刻的印象。自動化專家 SCHUNK 現已完善了 SRM 系列的規格。用戶現在可以選擇最適合其要求的規格,并以緊湊的尺寸享有優異的性能。

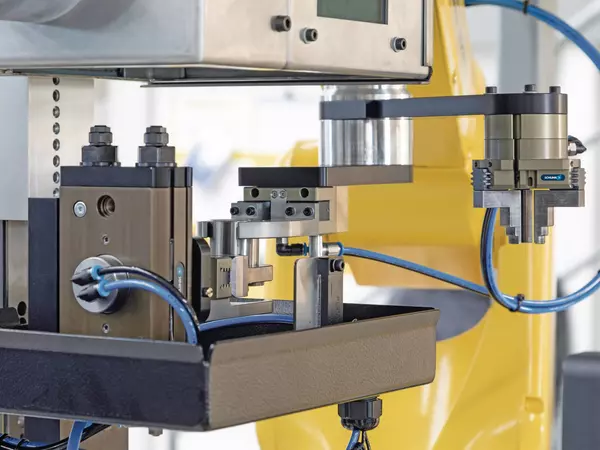

除了各種 SCHUNK 機械手外,BFSA 還在客戶專用的自動化單元中安裝了 SRM 25。在該單元中,預先車削的零件被單獨送入滾花機床。滾花加工結束后,機器人將部件移除,然后通過吸力清潔去除冷卻油。然后,機器人引導部件通過測量工位,動態檢查滾花結果。然后通過 PZN-plus 64 通用型機械手將其傳輸到轉臺工位,這樣就可以再次從單元中排出。此時,SRM 旋轉裝置執行了一項關鍵功能:當滾花部件從滾花機上移除時,其指向下方;用于放置在出料傳送帶上;然后由旋轉裝置向上旋轉 180 度。

這個取放工位的空間非常狹窄。在單元設計方面,BFSA 注重緊湊性 — 根據單元設計背后的基本理念,在盡可能小的空間內最大限度提高功率。出于這個原因,BFSA 最初是在這個狹小的位置安裝了內部設計的 SRU-plus 旋轉模塊,但該模塊的尺寸未能符合要求。現在,由 SRM 25 氣動旋轉模塊代替了旋轉操作。由于 SCHUNK 目前已完善了 SRM 系列的所有分級規格和均勻一致的扭矩遞進,因此 BFSA 可在相同的應用中使用更小、更輕量的裝置,同時獲取更高的性能:由于 SRM 模塊的扭矩更大以及減震器的能量吸收性能高,可以精確而輕柔地放置零件。BFSA 設計和制造經理 Rudolf Martin 證實道:“這套緊湊而且堅固的 SRM 25 旋轉裝置為我們這個空間設計緊湊的取放工位提供了很大幫助。” “我們在同樣的安裝空間內得到了更高的績效,并且可以輕松應對偏心負載旋轉到十二點鐘以外的情況。”

在滾花單元中,多個 SCHUNK 機械手可以完美相互配合,并將零件從一個工位順利轉移到下一個工位。該單元可以處理多達八種不同尺寸和幾何形狀的工件。通過采用快換爪系統和各種更換套件,BFSA 可以靈活地更換機械手手指。通過這種方式,可以在不更換機械手和 SRM 25 旋轉裝置的情況下搬運不同的工件。

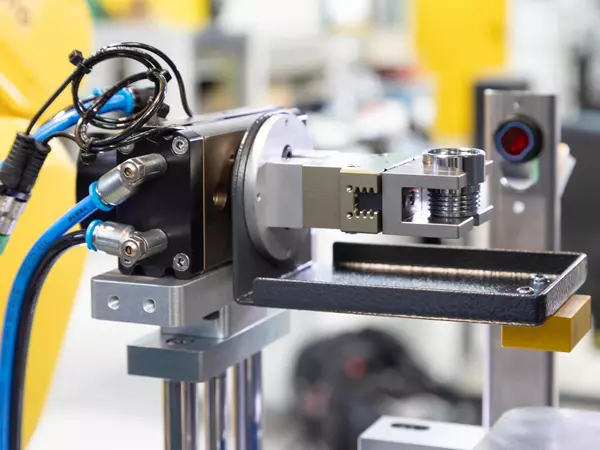

BFSA 還在定制設計的打標單元中使用了多個 SRM 模塊,以確保工藝流程順利運行:首先,車削成品零件在電鍍后由 SRM 16 旋轉模塊上的 PGN-plus-P 平動機械手抓取。然后通過線性滑塊將該單元提升出來并傳輸到傳感器進行狀態監控。然后,SRM 16 模塊將工件水平旋轉 180 度,使其正確對齊以適應打標工藝流程。現在,機器人通過 PZN-plus 三指機械手接管組件,將其傳輸到激光打標機前,然后到達卸料工位。在這里,SRM 16 旋轉裝置上的另一個平動機械手接管已打標成品組件。將組件旋轉 180 度,再次由傳感器檢查并卸料到下一加工工序。

Marco Rombach

在我們的柔性單元中,既要處理非常小的零件,也要處理體積大的零件,因此,同一個自動化解決方案必須能夠在同一臺機器上涵蓋所有的性能范圍。我們自己設計了 SRU-plus,但實在太小了,無法提供必要的動力。而且由于安裝空間有限,我們無法安裝更大的設備。然后,當 SCHUNK 向我們推薦新尺寸的 SRM 時,正好解決了我們面對難題。該旋轉模塊現在有所有規格可供選擇,因此我們能夠選擇最適合自己的尺寸。盡管安裝空間相對較小,但 SRM 能夠提供更高的最大扭矩和更好的阻尼效果,并且運行時絕對穩定。

SRM 已在我們整個公司投入使用,因為它不但可以實現尺寸向下兼容,同時功率密度也更高。由于我們的核心理念是制造易于集成到客戶空間的緊湊型單元,因此安裝空間一直是我們關注的重點。我們始終需要在盡可能小的空間內發揮全部性能。這就是為什么 SRM 對我們來說出現的時機恰到好處。

也許還有其他選擇。但我們需要的是絕對的可靠性,而 SCHUNK 組件可以做到這一點。我們的客戶對可靠性要求非常高。他們的系統全年全天候運行。滿負荷運轉、沒有停機時間和高度靈活性就是他們的技術要求。可靠性是重中之重,我們不允許自己在這里進行任何實驗,因為客戶需要盡可能好的交付績效。而且我們只有以最高的質量才能實現這一目標,這就是我們信任 SCHUNK 的原因。